WMS效期功能设计的“魔鬼细节”:怎么优雅地调整保质期天数,而不让运营和仓库同事爆炸

一个电话引发的思考

"喂,李总,我是运营部的张三,有个天大的好消息!我们卖得最好的那款进口牛奶,品牌方刚刚通知,因为升级了新的杀菌工艺和包装,保质期从原来的365天,延长到了540天!这下我们的损耗压力就小多了!我直接让商品管理的同事,把WMS里那个商品的保质期天数改一下,是不是就可以了?"

作为公司WMS产品负责人的你,接到这个电话时,第一反应不是兴奋,而是后背一阵发凉。

你下意识地看了一眼屏幕上那个商品的库存报表:在库数量5千箱,分布在全国5个仓库,最早的一个批次是10个月前入库的。

你深吸一口气,对电话那头的张三说:"小张,这事儿没你想的那么简单,直接改一个数字,可能会出大事。给我半小时,我给你捋一下。"

挂掉电话,你陷入了沉思。这个看似简单的"改个数字"的需求,就像一块试金石,能瞬间测出自己所负责的WMS系统在底层设计上的成色如何。

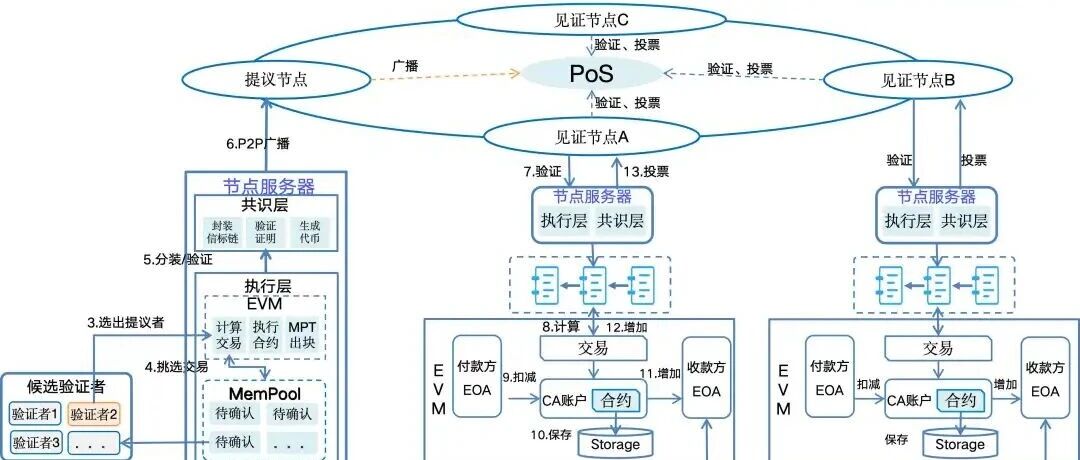

WMS效期商品的管理流程

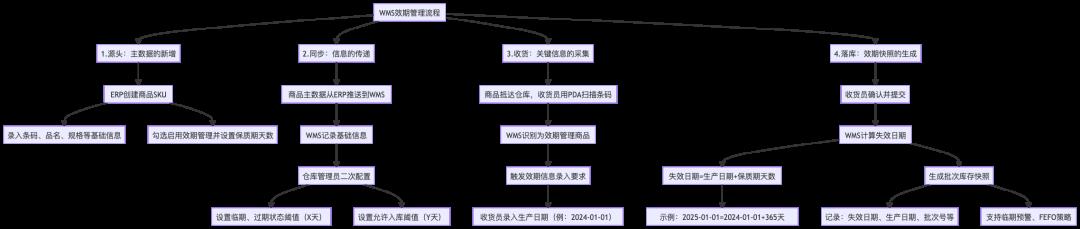

在探讨"变更"带来的混乱之前,我们先需要了解一下,在WMS中,需要效期管理的商品是如何运转起来的,大概会有哪些流程

源头:主数据的新增

商品运营/管理的同学在ERP系统中创建了一个新的商品SKU,比如这款进口牛奶。他们录入商品编码、条码、品名、规格,并在一个关键的复选框上打了个勾——【启用效期管理】。随后,他们填上一个数字【保质期天数】:365。

同步:信息的传递

这条商品主数据通过接口,从ERP被推送到WMS。WMS接收到后,不仅记录了基础信息,还会要求仓库的系统管理员进行二次配置,比如设置"距离过期X天进入临期状态"、"距离过期Y天禁止销售和出库"等精细化的管理策略。

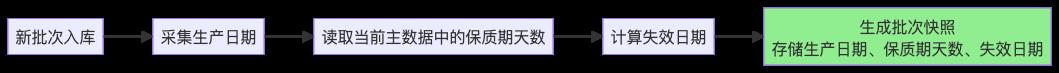

收货:关键信息的采集

当第一批采购的牛奶抵达仓库,收货员用PDA扫描商品条码。此时,WMS系统会立刻识别出这是一个"效期管理商品",并触发一个效期商品的必须操作:"请扫描或输入该商品的生产日期或生效日期。" 仓库收货员随即录入包装箱上的生产日期,例如:2024年1月1日。

落库:效期快照的生成

在收货员确认信息无误并提交的那一刻,WMS在后台完成了一个重要的计算:失效日期 = 生产日期 + 保质期天数。

2025年1月1日 = 2024年1月1日 + 365天

这个计算结果2025年1月1日,连同生产日期、批次号等信息,被牢牢地"刻"在了这批牛奶的库存档案上。我们称之为**"批次库存记录或者是批次库存快照"**。从此,这批牛奶在系统里的"生命时钟"就开始倒计时了,WMS会依据这个"失效日期"来执行后续所有的临期预警、先失效先出(FEFO)策略。

WMS系统常见的三种处理方案

在现实世界的商业活动,最大的特点就是——变化。

现在,我们回到开头的那个电话。运营部的张三,带着一个巨大的"变量":保质期从365天变为540天,来敲门了。

此时,不同的WMS系统会给出截然不同的反应,而这些反应,恰恰暴露了它们产品设计的底层逻辑,也暴露出了WMS产品经理是否有关注过这个小众但是却很关键的需求场景。

方案一:铜墙铁壁式 ——对不起,不能改

商品管理人员在WMS后台的商品主数据页面,找到保质期字段,准备把365改成540,点击保存。

系统弹出一个冰冷的提示:"该商品已有在库库存,不允许修改效期相关信息!"

这是最偷懒,也是最不负责任的一种设计。它为了维护自身数据的"静态一致性",选择无视业务的动态发展。它的潜台词是:"我解决不了这个变更带来的复杂问题,所以我就假装这个问题不存在。"

这种设计,看似严谨,实则是把皮球又踢回给了业务方。业务方只能选择继续沿用原来的365天的保质期天数,但是这样会导致实物的包装盒上是540天。不过系统却告诉仓库作业人员,这批商品的保质期是365天。

仓库作业人员只能相信系统中“不准确”的数字,然后继续生产作业,而且这些不准确的信息会继续流转到下游的POS或者电商商城等。

这是一种典型的用系统的刚性对抗业务的柔性,算是产品设计上的"不作为"。

方案二:一刀切式—— 粗暴的全局更新

我们再看另一种更"灵活"的系统。商品管理人员成功地将保质期天数从365天改成了540天,并点击了保存。系统没有报错,皆大欢喜。

然后张三兴奋地刷新库存报表,想看看变化。他惊讶地发现,那个10个月前入库、本应还有2个月就要过期的批次,它的失效日期,竟然奇迹般地从2025年1月1日自动延后到了2025年6月24日左右。

张三可能觉得这是个好事,但作为产品经理的你,却看到了背后巨大的风险。

这种设计是最危险、最容易"踩坑"的。它的逻辑是,库存的"失效日期"并不是一个固定的存储值,而是一个实时计算的"虚拟字段"。

每次系统需要用到失效日期时,它都会即时地跑一遍那个公式:失效日期 = 该批次的生产日期 + 商品主数据里最新的保质期天数。

当主数据里的"保质期天数"从365变成540时,这个公式的计算结果自然就变了。这导致了历史数据的"污染"。

系统会认为那些实际上快要过期的商品还"很年轻",于是忽略了之前的旧批次可能已经将要过期或者已经过期的风险,继续执行拣货出库,导致消费者收到了很多临期或者过期的商品。

这种"一刀切"的设计,看似解决了问题,实则埋下了一颗定时炸弹。

方案三:批次快照式—— 优雅的解决方案

最后,我们来看一下功能完善且健壮的WMS系统,在遇到了这样的问题时,应该怎么做。

商品管理的同事,同样是将商品主数据里的保质期天数,从365天改成了540天,然后保存成功。但是运营张三刷新报表,发现所有历史批次的失效日期,纹丝不动。那个10个月前入库的批次,失效日期依然是2025年1月1日。

第二天,新工艺生产的牛奶到货入库。收货员采集了生产日期2024年11月1日后,系统自动计算出的失效日期是2026年5月14日(即2024/11/1 + 540天)。

此时会发现,在WMS中查询同一款SKU的不同批次库存信息时,新旧批次的商品失效日期是互不干扰,彼此独立的。虽然系统中展示的商品主数据的保质期天数是540天,但是之前的旧批次依然是沿用365天的保质期天数计算而得到的失效日期。

可以用一个具体的表格来推演一下,当你在WMS系统中查询同一个商品的不同批次时,会看到什么样的数据:

从这个表格可以清楚地看出,批次快照式设计的精妙之处:

历史数据保护:旧批次的365天保质期被完整保留,不会因为主数据变更而"穿越" 新数据准确:新批次使用新的540天保质期,符合最新的产品标准 查询结果清晰:业务人员可以一目了然地看到每个批次的真实情况 决策支持准确:基于准确的效期数据,可以制定正确的库存处理策略

这才是唯一正确且专业的设计。它遵循了一个WMS乃至所有业务系统的核心设计原则:主数据管未来,交易数据记当时。最后,我们来看一下功能完善且健壮的WMS系统,在遇到了这样的问题时,应该怎么做。

通过批次来区分"变"与"不变"

"批次库存快照式"设计的精髓,在于它深刻理解了数据属性的不同。

商品主数据(如保质期天数)是描述一个"品类"的通用属性,它会随着业务发展而变化。 库存批次数据(如某个批次的生产日期、失效日期)是一次具体"交易"或"事件"的结果,它必须忠实记录当时发生那一刻的状态,是不变的。

为了实现这种隔离,WMS在产品设计和数据建模时必须做到:

贯彻"快照"思想:在"入库收货"这个动作完成的时候,系统就必须把计算失效日期所需要的所有元素——生产日期、当时的保质期天数(365)、以及计算结果失效日期——全部固化下来,作为这个库存批次的"永久档案"存入数据库。它不再是一个需要依赖外部变量(主数据)才能计算出的值。

正确的数据模型:在库存的批次明细表中,Expiration_Date(失效日期)必须是一个实实在在的数据库字段,存储着一个确定的日期值。它绝不能是一个每次查询时,通过关联商品主数据表动态算出来的"视图字段"。甚至,为了追溯,把当时生效的Shelf_Life_Days(保质期天数)也一并快照存储下来,是更严谨的做法。

所以,那个看似简单的公式,在严谨的系统设计中,其真正的含义应该是:

入库批次的失效日期 = 该批次的生产日期 + 该批次入库时(当时)商品主数据中定义的保质期天数

这个"当时"的限定,就是区分WMS的产品经理专业与否的分水岭。

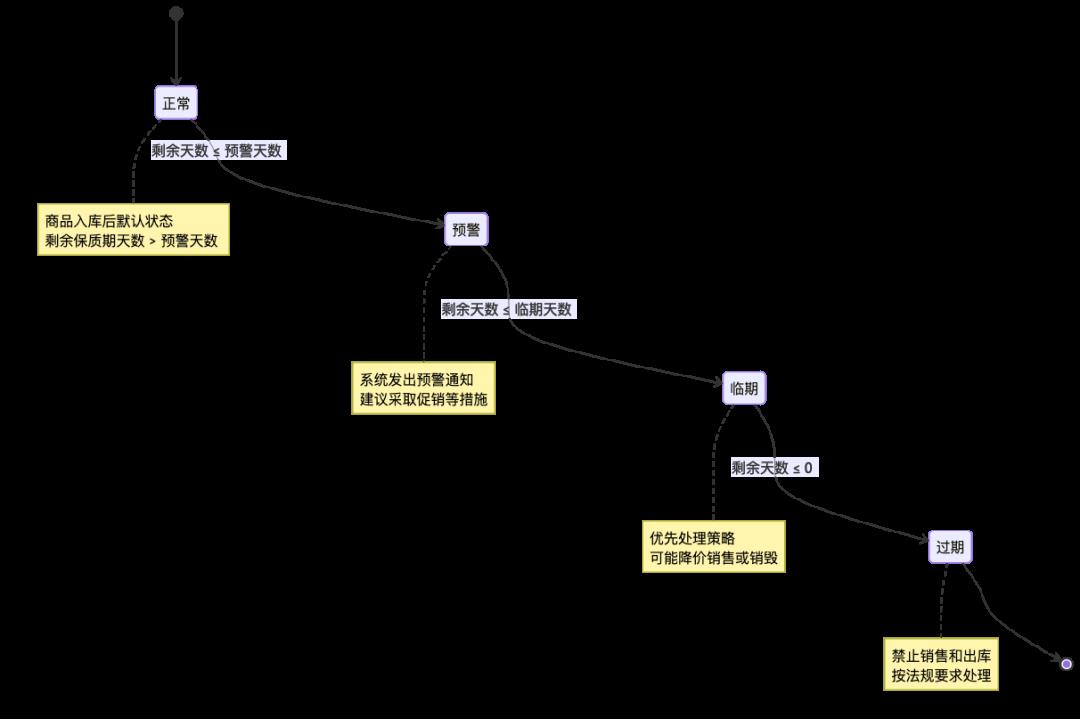

保质期状态的记录和变更

在WMS的批次库存记录表中,除了要记录每个批次商品的生产日期、失效日期、保质期天数之外,还需要记录一个动态变化的字段——"保质期状态"。这个状态需要每天通过定时任务来判断,不同批次的商品现在处于什么状态。

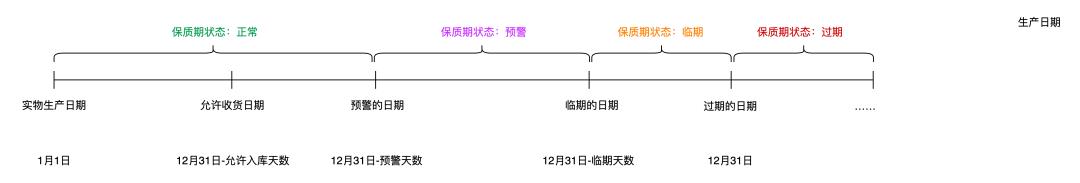

这些状态一共有:正常、预警、临期、过期,它们是基于商品主数据启用效期管理时维护的那几个关键字段来控制的,这几个关键字段是:允许入库天数,预警天数,临期天数。

允许入库天数:商品在入库时,必须剩余的最短有效天数。用于在收货时卡控,如果剩余的有效天数低于允许入库天数,则不允许收货入库。入库校验: (失效日期 - 当前入库日期) >= 允许入库天数

预警天数:指商品距离失效日期多少天时,商品进入“预警”状态,系统应发出提醒,让业务方尽快处理。 预警开始日期 = 失效日期 - 预警天数

临期天数:指距离失效日期多少天时,商品进入“临期”状态,通常此状态下商品禁止销售出库或者如果要销售出库这需要特殊标记或者使用特殊单据。 临期/禁售开始日期 = 失效日期 - 临期天数

这里一般会有一个隐藏逻辑,即:允许入库天数 < 预警天数 < 临期天数,因为这里涉及到的计算,都是基于“剩余保质期天数”来处理的,这样可以使得逻辑一致,用户理解会更更简单,直白。

状态流转的业务逻辑

因为随着时间的推移,每个批次的商品剩余保质期天数会逐渐减少,达到了某个阈值之后,就会从正常进入预警状态,或者是从预警状态进入临期状态,从临期状态进入过期状态等。

有了这些状态的定义,用户就不用每次分别去计算什么商品剩余多少天,然后这些商品要怎么处理,用什么策略去消耗或者周转它。而是通过定义的这几个大状态,只要满足了某些状态的商品,那么就用策略A去处理,如果满足另一个状态的商品,就用另一个策略B去解决。

这样可以提升商品的批量处理效率,同时对于仓储运营和业务人员而言,对效期类商品的数据分析和统计会更直观和简洁。

状态判断的定时任务设计

为了实现这种动态的状态管理,WMS系统需要设计一个定时任务,每天凌晨执行一次,对所有效期管理商品的批次进行保质期状态的更新:

计算剩余天数:当前日期 - 失效日期 状态判断逻辑: 如果剩余天数 > 预警天数:状态 = "正常" 如果预警天数 ≥ 剩余天数 > 临期天数:状态 = "预警" 如果临期天数 ≥ 剩余天数 > 0:状态 = "临期" 如果剩余天数 ≤ 0:状态 = "过期" 批量更新:当满足了状态变更的要求之后,这会自动将满足要求的批次库存中的保质期状态更新到批次库存表中

效期状态管理是WMS效期管理的核心功能之一。通过四个关键配置字段和定时任务,系统能够自动识别商品的生命周期阶段,为业务人员提供直观的状态信息,从而制定相应的处理策略。这种设计既简化了操作流程,又提升了库存管理的效率。

总结

一个看似不起眼的“保质期天数变更”需求,却能映射出WMS产品设计在数据一致性、业务灵活性和风险规避上的深层考量。

"铜墙铁壁" 的设计,牺牲了业务,看似安全,实则无用。 "一刀切" 的设计,迎合了业务的表面需求,却埋下了数据和合规的巨大隐患。 "批次快照" 的设计,精准地隔离了变化与不变,在拥抱业务灵活性的同时,捍卫了数据的严谨性和历史的真实性。

通过效期状态的动态管理和定时任务设计,WMS系统能够自动识别保质期商品的效期阶段,为业务人员提供直观的状态信息,从而制定相应的处理策略。这种设计既简化了操作流程,又提升了库存管理的效率。

作为WMS产品经理,我们的价值,恰恰就在于能洞察这些深藏在业务流程之下的"魔鬼细节",并用优雅、健壮的产品设计,为企业构建起一道看不见但至关重要的护城河。

毕竟,仓库里最宝贵的不仅仅是货物,更是那一条条精准、干净、值得信赖的数据。