堪破质量问题迷局:查不准、查不清、查不全

质量问题就像是深海里的滑鱼,忽闪忽现,时而在产线上,时而在仓库里,时而在用户中。就算批次召回,又像 “拆盲盒”,总有些漏网之鱼;更尴尬的是,明明花费大力气来整改,质量问题却换个马甲又出现。这正是质量溯源的三大顽疾:查不准、查不清、查不全,就像三张渔网,让企业在质量管控上总有漏洞,也让消费者的信任一次次被消耗。今天,我们就刮骨疗毒,织好这张质量网,让滑鱼不再漏网。

一

查不准

别让误诊耽误了整改

质量问题最让人头疼的,莫过于查不准,明明锁定了 “嫌疑人”,最后却发现是 “冤假错案”。

查不准的核心,是判断偏差,要么是数据不准,要么是逻辑不清。

比如:检测设备老化,导致数据量测存在误差,把 “不合格” 判为 “合格”;问题排查人员经验不足,把 “表象问题” 当成 “根源问题”;数据太多被数据欺骗,海量信息中找不到关键关联。

更可怕的是,有些人用漂亮的数据掩盖问题,直到客户用脚投票,才慌忙寻找真正的答案。

查不准不仅会让企业白费功夫,还会错过最佳整改时机,甚至让同样的问题反复出现。

差若毫厘,谬以千里,质量溯源的准,直接决定了整改的效:方向错了,努力越多错的越远。

二

查不清

到底是谁闯的祸?

生产部说:“这个零件是哪家供应商的?原料批次有问题!”

采购部反驳:“生产时温度有没有达标?工艺参数根本没控稳!”

研发部冷静以对:“可能是操作不规范……”

质管部灵魂发问:“检测记录怎么找不到了?”

本来初始于质量调查,现在却转成了一场甩锅大会。查不清的核心症结是信息断链,就像侦探破案少了关键线索,质量追溯一旦少了某个环节的记录,就成了 “无头案”。

比如:上游供应商提供的原材料没有唯一标识,混用后根本分不清来源;物流环节转运多次,批次信息混乱,出问题后不知道是仓储还是运输环节出了纰漏;生产过程中人工记录潦草、电子数据缺失,关键参数 “口说无凭”。

凡事预则立,不预则废,质量溯源的预,就是全流程的信息留存。真相往往简单,但简单的东西最容易被忽视。

很多企业抱着没问题就不用记的侥幸心理,等到出了问题才发现,该记的没记,该存的没存,线索早就断了。这就像拼图少了关键几块,再怎么努力也拼不出完整的真相。

三

查不全

那些漏网之鱼藏在哪?

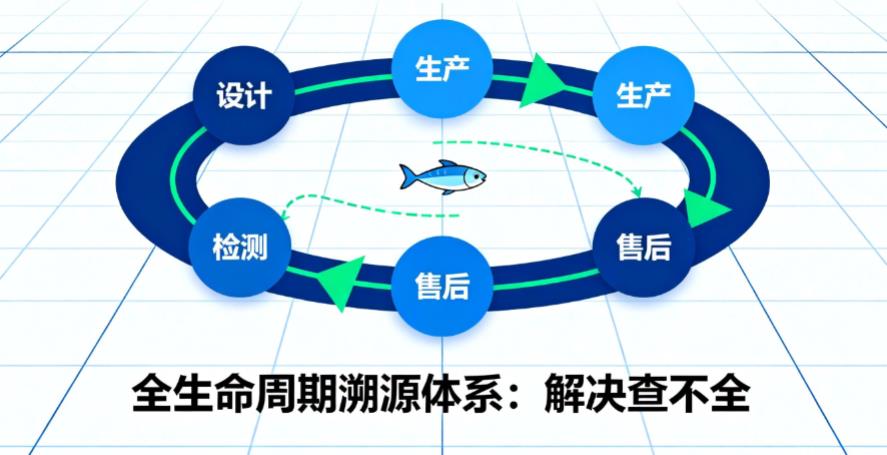

若说查不清是没线索,查不全就是有线索却抓不住全部:明明排查了生产环节,却忽略了设计缺陷;整改了核心部件,却忘了辅料的隐患。查不全的根源,是视野局限,很多企业把质量溯源等同于 “生产环节追溯”,却忘了产品质量是 “全生命周期” 的事。

比如:某食品企业排查菌落超标问题,只查了生产车间,却没发现原材料运输时的冷链断裂;某家电企业因电路板故障召回产品,整改后却发现,问题不仅出在生产焊接,还在于设计时散热空间不足;更有企业只关注产品本身,忽略了售后安装不当导致的 “假性质量问题”,反复整改却治标不治本。

质量问题从来不是单点爆发,而是像多米诺骨牌,一个环节出问题,可能牵扯出设计、采购、生产、物流、售后等多个链条。这让人想起盲人摸象:有人摸到鼻子说是蛇,有人摸到腿说是柱。当信息支离破碎,结论必然扭曲。

四

破局

怎么查得准、查得清、查得全?

打破质量迷局,不需要高深理论,关键在于抓住 “方法、信息、视野” 三个核心,对症下药:

解决查不准:用方法精准定位

升级检测设备,保证数据真实可靠,并增加检测设备自查自纠自验证;引入大数据、AI 技术,从海量信息中找到问题关联;培养专业排查团队,避免经验主义误诊。同时保持深挖万尺的决心,应用5WHY分析法,直触问题本质。就像给质量溯源配了显微镜和智囊团,精准锁定问题根源。

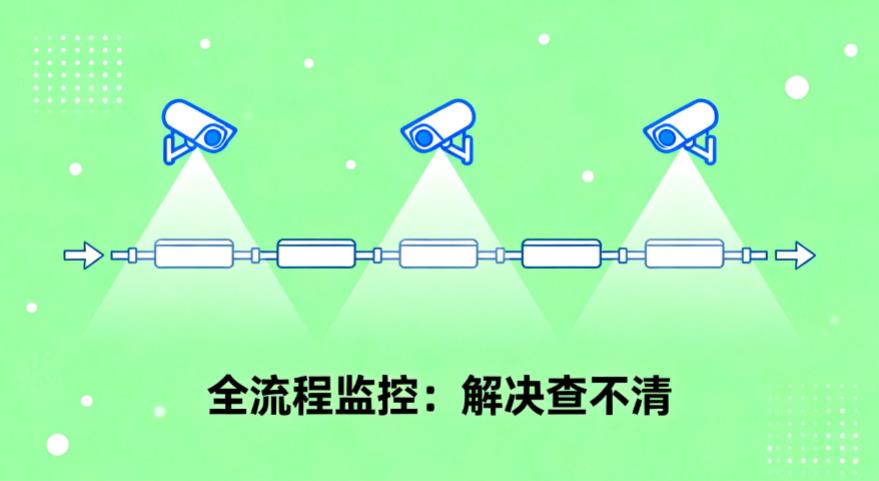

解决查不清:让信息全程留痕

给每个产品、每个零件、每个环节都配上身份证:用二维码、RFID 标签记录从原材料采购到售后的全流程信息;强制要求电子记录实时上传,杜绝人工遗漏或篡改;建立供应商信息共享平台,一旦出问题,能快速锁定上游源头。就像给质量溯源装了监控,全程透明,有据可查。

解决查不全:把视野拉满全程

打破只查生产的局限,建立全生命周期溯源体系:设计阶段记录参数标准,采购阶段审核供应商资质,生产阶段监控每道工序,物流阶段跟踪运输状态,售后阶段收集用户反馈。把每个环节都纳入溯源范围,撒下一张天罗地网,再小的隐患也逃不掉。

质量溯源的终极意义,不是出了问题再去查,而是通过完善的溯源体系,提前发现隐患、规避风险,做到防患于未然。当每个环节都有记录、每个隐患都能排查、每个根源都能找准,质量问题自然会越来越少。

根深之树不风折,泉深之水不涸竭。

解决 “查不准、查不清、查不全” 的问题,不是额外的负担,而是对品牌的保护、对消费者的负责,更是长远发展的护城河。毕竟,能经得起追溯的质量,才是真正让人心安的质量;能主动破解溯源难题的企业,才能在市场竞争中走得更稳、更远。